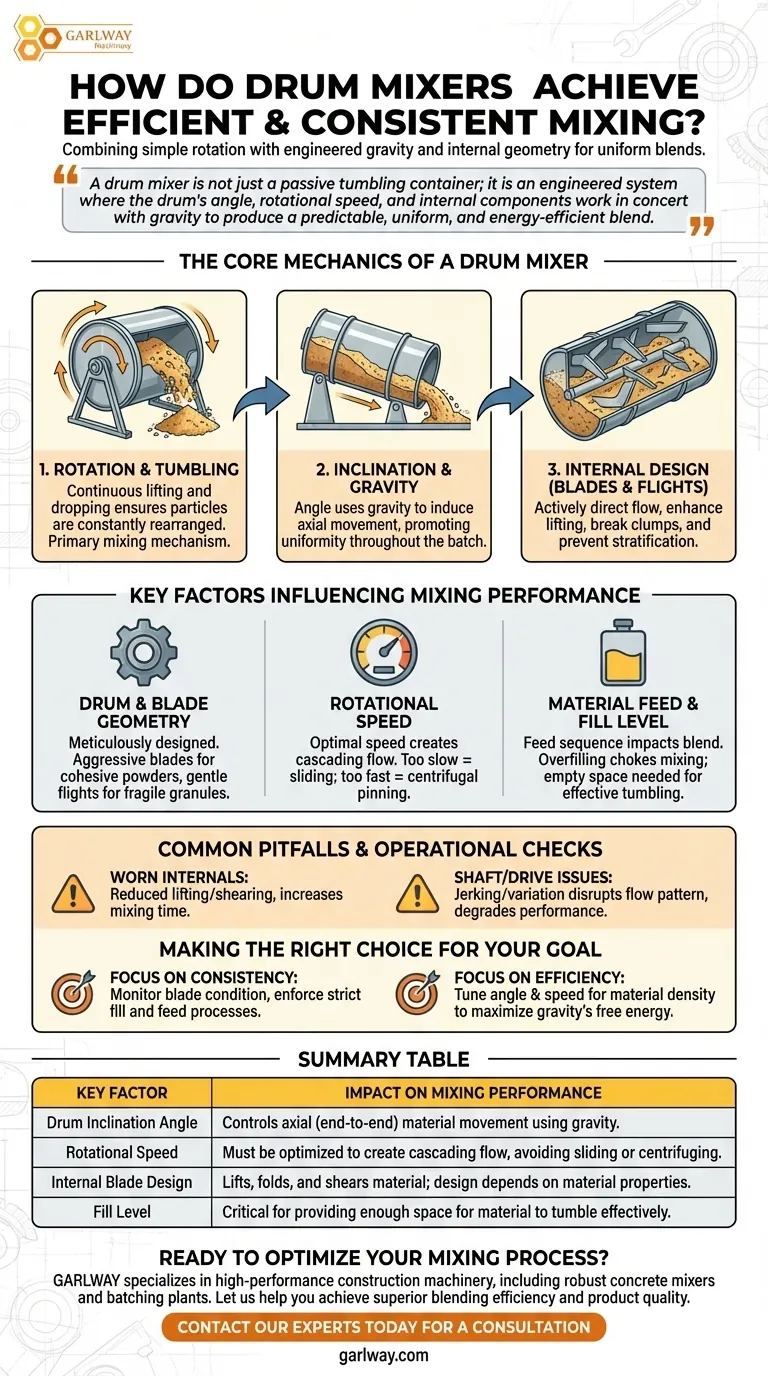

Os misturadores de tambor alcançam uma mistura eficiente e consistente combinando a ação simples de rotação com o uso preciso e projetado de gravidade e geometria interna. O movimento de tombamento criado pelo tambor rotativo, guiado por seu ângulo de inclinação e lâminas internas, garante que os materiais sejam continuamente dobrados, levantados e distribuídos por todo o lote.

Um misturador de tambor não é apenas um recipiente passivo de tombamento; é um sistema projetado onde o ângulo do tambor, a velocidade de rotação e os componentes internos trabalham em conjunto com a gravidade para produzir uma mistura previsível, uniforme e energeticamente eficiente.

A Mecânica Fundamental de um Misturador de Tambor

Para entender como um misturador de tambor obtém seus resultados, é essencial analisar os três princípios físicos que ele utiliza. Cada um desempenha um papel distinto na transformação de uma coleção de ingredientes separados em um produto homogêneo.

O Princípio de Rotação e Tombamento

A ação mais óbvia é a rotação do próprio tambor. À medida que o tambor gira, ele carrega o material para cima em seu lado até que o ângulo de repouso seja excedido.

O material então tomba para baixo, criando um fluxo em cascata que é o principal mecanismo de mistura. Esse levantamento e queda contínuos garantem que as partículas sejam constantemente reorganizadas.

O Papel Crítico da Inclinação e da Gravidade

A maioria dos misturadores de tambor industriais é configurada em um ângulo de inclinação específico. Esta não é uma escolha arbitrária; é uma característica de design crítica.

O ângulo usa a gravidade para induzir um movimento axial (de ponta a ponta) no material. À medida que as partículas tombam, elas também deslizam suavemente em direção à extremidade inferior do tambor, depois são levadas de volta para cima e em direção à extremidade superior, criando um ciclo suave e contínuo que promove a uniformidade em todo o comprimento do lote.

Design Interno: Lâminas, Aletas e Revestimentos

O interior do tambor raramente é um simples cilindro liso. Ele é tipicamente equipado com lâminas, aletas ou defletores.

Esses componentes internos direcionam ativamente o fluxo do material. Eles aprimoram a ação de levantamento, quebram aglomerados e garantem que o material no centro do lote seja dobrado no material nas bordas, evitando a estratificação e criando uma ação de mistura mais vigorosa do que o tombamento sozinho poderia alcançar.

Fatores Chave que Influenciam o Desempenho da Mistura

Embora os princípios sejam diretos, a qualidade final da mistura depende de várias variáveis interconectadas. Otimizar esses fatores é a chave para alcançar a máxima eficiência e consistência.

Geometria do Tambor e das Lâminas

A forma do tambor, o tamanho das lâminas e o ângulo das lâminas são meticulosamente projetados.

Lâminas agressivas são necessárias para pós coesivos que tendem a aglomerar, enquanto aletas mais suaves e curvas são usadas para grânulos frágeis para evitar quebras. A geometria interna errada para o seu material levará a maus resultados.

Velocidade de Rotação

A velocidade de rotação deve ser cuidadosamente controlada. Se a velocidade for muito lenta, o material simplesmente deslizará em vez de tombar, resultando em uma mistura inadequada.

Se a velocidade for muito alta, a força centrífuga prenderá o material contra a parede do tambor, impedindo qualquer ação de mistura. A velocidade ideal cria uma cortina de material rolante e em cascata.

Alimentação e Nível de Enchimento do Material

A sequência e o tempo de como as matérias-primas são alimentadas no misturador podem impactar significativamente a mistura final. Adicionar uma pequena quantidade de um aditivo crítico por último, por exemplo, pode exigir um tempo de mistura mais longo para garantir que ele seja disperso uniformemente.

Além disso, o nível de enchimento é crucial. Encher demais o tambor prejudicará a ação de mistura, pois não haverá espaço vazio suficiente para o material tombar efetivamente.

Armadilhas Comuns e Verificações Operacionais

Mesmo um misturador bem projetado terá um desempenho ruim se não for operado e mantido corretamente. A consistência é um produto de design e disciplina de processo.

Componentes Internos Desgastados

Com o tempo, as lâminas e os revestimentos internos se desgastarão devido à abrasão. Componentes desgastados são menos eficazes no levantamento e cisalhamento do material, o que pode aumentar drasticamente o tempo de mistura necessário e levar a um produto inconsistente. A inspeção regular é essencial.

Problemas no Eixo ou na Transmissão

Qualquer problema mecânico, como travamento do eixo ou velocidade de transmissão inconsistente, impactará diretamente a ação de mistura. Uma rotação suave e estável é fundamental para o processo, e qualquer solavanco ou variação interromperá o padrão de fluxo do material e degradará o desempenho.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar seu processo de mistura em tambor, você deve alinhar seus parâmetros operacionais com seu objetivo principal.

- Se o seu foco principal é a consistência: Preste muita atenção à condição de suas lâminas e revestimentos internos e aplique um processo rigoroso e repetível para o nível de enchimento e a sequência de alimentação dos ingredientes.

- Se o seu foco principal é a eficiência (velocidade e energia): Certifique-se de que o ângulo do tambor e a velocidade de rotação estejam perfeitamente ajustados para a densidade e as características de fluxo do seu material para maximizar a energia livre fornecida pela gravidade.

- Se você está solucionando um problema de mistura inadequada: Sempre comece inspecionando o desgaste interno e verificando seus parâmetros operacionais (nível de enchimento, velocidade, ordem de alimentação) antes de investigar problemas mecânicos mais complexos.

Ao entender esses princípios fundamentais, você pode transformar seu misturador de tambor de um simples recipiente em uma ferramenta de mistura de precisão.

Tabela Resumo:

| Fator Chave | Impacto no Desempenho da Mistura |

|---|---|

| Ângulo de Inclinação do Tambor | Controla o movimento axial (de ponta a ponta) do material usando a gravidade. |

| Velocidade de Rotação | Deve ser otimizada para criar um fluxo em cascata, evitando deslizamento ou centrifugação. |

| Design da Lâmina Interna | Levanta, dobra e cisalha o material; o design depende das propriedades do material. |

| Nível de Enchimento | Crucial para fornecer espaço suficiente para o material tombar efetivamente. |

Pronto para Otimizar Seu Processo de Mistura?

A GARLWAY é especializada em máquinas de construção de alto desempenho, incluindo misturadores de concreto robustos e centrais de concreto projetadas para empreiteiros e empresas de construção em todo o mundo. Nossa expertise em design de misturadores de tambor garante resultados eficientes e consistentes para seus projetos.

Deixe-nos ajudá-lo a alcançar eficiência superior de mistura e qualidade do produto.

Entre em contato com nossos especialistas hoje mesmo para uma consulta para discutir suas necessidades específicas e descobrir a solução GARLWAY certa para você.

Guia Visual

Produtos relacionados

- Betoneira para Cimento Máquina Misturadora de Tambor para Construção

- Máquina Misturadora de Concreto para Construção Máquinas de Concreto

- Máquina Misturadora de Eixo para Mistura de Cimento e Concreto Regular

- Máquina Misturadora de Construção Comercial para Cimento de Solo e Concreto

- Máquina Misturadora de Cimento de Concreto Automática Nova

As pessoas também perguntam

- Qual é o propósito dos caminhões betoneira na construção? Desbloqueando Velocidade, Qualidade e Eficiência

- Quais são as principais vantagens dos misturadores de tambor rotativo? Obtenha uma Mistura Suave e de Alta Qualidade

- Quais são os benefícios de usar uma betoneira em canteiros de obras? Aumente a Eficiência e a Qualidade

- Que tipos de máquinas são compatíveis com baldes misturadores? Escolha a Máquina Certa para o Seu Trabalho de Concreto

- Vale a pena comprar uma betoneira? Maximize a eficiência para os seus projetos de construção

- Por que alguém escolheria uma betoneira volumétrica? Ganhe Controle e Flexibilidade no Local

- Como um misturador de tambor rotativo atinge um excelente efeito de mistura? Domine a Mistura Suave e Homogênea

- Como funcionam as misturadoras de tambor não basculantes? Um guia para mistura de concreto estável e controlada