Introdução

Para as indústrias que dependem de lotes de materiais precisos - desde a farmacêutica à construção - mesmo os erros de medição mais pequenos podem transformar-se em ineficiências dispendiosas ou comprometer a qualidade do produto. Atingir taxas de erro inferiores a 1% exige mais do que equipamento de alto calibre; requer uma abordagem sinérgica que integre a tecnologia de sensores, a conceção de processos e os protocolos operacionais. Este artigo apresenta estratégias acionáveis para otimizar os sistemas de dosagem, apoiadas por aplicações do mundo real e conhecimentos técnicos.

Atingir a Precisão de Medição no Loteamento Industrial

Precisão do Sensor e Desenho do Fluxo de Trabalho de Calibração

A precisão começa com sensores capazes de detetar variações mínimas no fluxo de material. As células de carga modernas e as ferramentas de medição baseadas em laser podem atingir uma precisão de ±0,5%, mas o seu desempenho depende de dois factores:

-

Calibração regular:

- Implementar verificações de calibração quinzenais utilizando pesos de referência rastreáveis.

- Documentar os padrões de desvio para prever as necessidades de recalibração (por exemplo, desvios induzidos pela temperatura em sensores de extensometria).

-

Reforço ambiental:

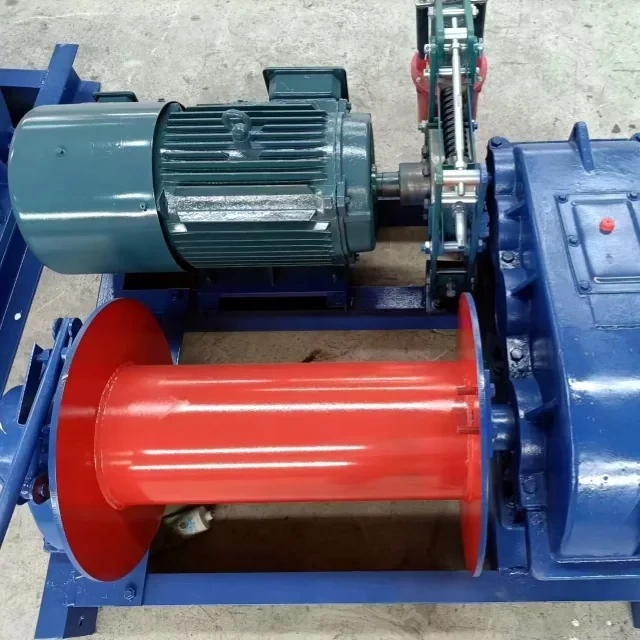

- Proteger os sensores contra vibrações (comuns em máquinas de construção como guinchos Garlway ) utilizando suportes de isolamento.

- Utilize caixas resistentes à humidade em ambientes farmacêuticos onde a higroscopicidade do pó afecta as medições.

Já se perguntou porque é que o seu sistema de dosagem se desvia das especificações? Muitas vezes, não é o sensor que está a falhar - é o ambiente que o rodeia.

Dinâmica do fluxo de material e otimização do controlo da alimentação

Mesmo sensores precisos não podem compensar o fluxo inconsistente de material. Materiais granulares (por exemplo, cimento, APIs em pó) exibem densidade variável durante a descarga, criando "rat-holing" ou pontes. Mitigue isso com:

-

Alimentadores de Fluxo de Massa:

Combinam o controlo gravimétrico e volumétrico para ajustar as taxas de alimentação em tempo real. Um estudo realizado numa fábrica de cimento reduziu os erros de 2,3% para 0,8% através da integração de auxiliares de descarga activados por ar. -

Algoritmos preditivos:

Os modelos de aprendizagem automática treinados em dados históricos de lotes podem antecipar interrupções de fluxo, desencadeando acções corretivas antes da ocorrência de erros.

Estudo de caso: Melhoria da consistência de lotes farmacêuticos

Configuração de sistema de porta dupla e redução de erros

Um fabricante farmacêutico líder reduziu as variações de lote em 60% depois de adotar um sistema de lote de porta dupla:

-

Porta de medição grosseira:

Lida com a dosagem em massa (por exemplo, 95% do peso alvo) com tolerância de ±1,5%. -

Porta de ajuste fino:

Utiliza micro-alimentadores para adicionar os restantes 5% com uma precisão de ±0,2%, compensando a sobre/subdistribuição inicial.

Esta abordagem "áspera e depois fina" reflecte a forma como os guinchos de serviço pesado da Garlway gerenciam a distribuição de carga - equilibrando velocidade e precisão em etapas.

Integração da medição grosso-fino na produção contínua

Para processos contínuos (por exemplo, mistura de produtos químicos), integre pontos de controlo de medição redundantes:

-

Monitorização a montante:

Monitorização do fluxo de ingredientes a granel com medidores Coriolis (precisão: ±0,1%). -

Verificação a jusante:

Utilize a espetroscopia NIR em linha para validar a homogeneidade da mistura antes da embalagem.

Pense nisto como construir uma ponte: Não se deve confiar num único ponto de inspeção. Os sistemas de loteamento também necessitam de uma verificação em camadas.

Conclusão: A precisão como um processo, não apenas como um equipamento

É possível obter uma precisão de dosagem inferior a 1% quando as capacidades técnicas se alinham com a disciplina operacional:

- Investir em fluxos de trabalho de calibração Não apenas em sensores topo de gama.

- Projetar para o comportamento do material A precisão é alcançada quando as capacidades técnicas se alinham com a disciplina operacional: investir em fluxos de trabalho de calibração, não apenas em sensores de alta qualidade.

- Sistemas de medição em camadas para detetar erros em várias fases.

Para sectores como a construção (onde a maquinaria da Garlway operam sob cargas dinâmicas), estes princípios garantem a fiabilidade para além das condições estáticas do laboratório. Comece por auditar um ponto de estrangulamento - seja a colocação do sensor ou o controlo da alimentação - e aumente sistematicamente as melhorias.

Pronto para aperfeiçoar o seu processo de dosagem? Identifique uma lacuna de medição esta semana e aplique uma única estratégia corretiva. Pequenos passos combinam-se numa precisão transformadora.

Produtos relacionados

- Máquina misturadora de construção comercial para betão de mistura de solo e cimento

- JW1000 Misturador de cimento móvel Caminhão betoneira e central de dosagem

- JZC500 Máquina misturadora de cimento grande Preço para mistura de betão

- HZS75 Central de dosagem de betão Misturador de cimento Preço Misturador de betão Bunnings Central de mistura

- HZS120 Central de dosagem de betão pronto Misturador de cimento de lama comercial

Artigos relacionados

- Como criar um sistema de segurança em conformidade com a OSHA para espaços de trabalho de betoneiras

- Como escolher betoneiras para fiabilidade a longo prazo e poupança de custos

- Como escolher o tipo de betão certo para cada desafio de construção

- Como classificar e resolver os perigos das betoneiras com conformidade

- Como manter sistemas hidráulicos em betoneiras: Um guia de segurança