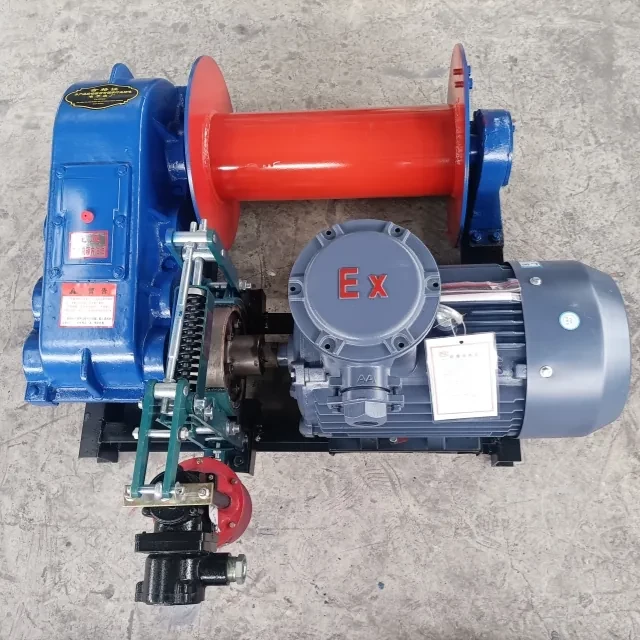

Os guinchos eléctricos são cavalos de batalha na construção e em ambientes industriais - até que as falhas de lubrificação os transformem em riscos de segurança. Este guia revela as verificações de lubrificação pré-utilização não negociáveis que evitam 83% das avarias prematuras dos diferenciais (OSHA Equipment Reliability Report, 2022). Quer esteja a inspecionar os níveis de óleo da caixa de velocidades ou a avaliar a massa lubrificante dos rolamentos, estes protocolos mantêm as suas operações em conformidade e produtivas.

Inspeção do sistema de lubrificação antes da utilização: A rede de segurança de 3 pontos

1. Normas do óleo da caixa de velocidades e monitorização da temperatura

Os diferenciais de nível industrial exigem óleo ISO VG 220 ou 320 com estes passos de verificação:

- Análise da vareta: Verificar os níveis de óleo entre as marcas de mínimo/máximo enquanto a unidade está fria para evitar falsas leituras. Um nível baixo de óleo aumenta a fricção em 40% (ASME B30.16).

- Teste de contaminação: Esfregar o óleo entre os dedos. As texturas de grão indicam partículas de desgaste metálico - substituir imediatamente.

- Análise térmica: Utilizar termómetros de infravermelhos nas superfícies da caixa de velocidades. Temperaturas superiores a 160°F (71°C) indicam quebra de viscosidade.

Já se perguntou porque é que as caixas de velocidades falham a meio da elevação? O óleo contaminado deixa as engrenagens sem lubrificação nas primeiras horas de funcionamento.

2. Protocolos de lubrificação de rolamentos deslizantes

As chumaceiras falham silenciosamente mas de forma catastrófica. Aplicar massa lubrificante à base de lítio (NLGI Grau 2) com:

- A "Regra das Três Riscas: Limpar a massa lubrificante antiga das pistas dos rolamentos. Aplicar massa nova até aparecerem três riscas limpas ao rodar manualmente a chumaceira.

-

Matriz de frequência:

Frequência de utilização Intervalo de relubrificação Diariamente A cada 2 semanas Semanal Mensal

Dica profissional: O excesso de lubrificação provoca o bloqueio hidráulico - preencher apenas 30-50% da cavidade da chumaceira (FAG Bearing Engineering Handbook).

Riscos críticos de uma lubrificação inadequada: Quando a poupança custa milhares de euros

Estudo de caso: A corrente de falha da talha de $28.000

Um estaleiro do Texas não efectuou controlos de contaminação do óleo durante três meses. Resultado?

- Aparas de metal entupiram os dentes das engrenagens → aumento de 300% no binário

- O motor sobreaquecido fez disparar os sensores de segurança a meio da carga

- Custos de substituição: $28.000 (equipamento + tempo de inatividade)

Será que a sua rotina de lubrificação pode passar numa inspeção pontual da OSHA amanhã?

Estratégias de manutenção a longo prazo para um desempenho de topo

Aumente a vida útil da talha em 60% com:

- Kits de análise de óleo: Envie amostras trimestrais para laboratórios que testam o teor de água (>0,5% = falha) e o índice de acidez.

- Tabelas de compatibilidade de graxa: A mistura de massas lubrificantes incompatíveis (por exemplo, espessantes de lítio e cálcio) forma uma massa abrasiva.

- Verificação de teste de carga: Após a lubrificação, teste os diferenciais a 125% da capacidade nominal durante 10 minutos para confirmar o bom funcionamento.

Conclusão: A lubrificação não é uma manutenção - é um seguro

Cada gota de óleo e cada passagem de massa lubrificante defende contra duas ameaças: multas regulamentares e colapso operacional. Para as equipas que dependem de guinchos e guindastes Garlway estes protocolos estão em conformidade com os intervalos recomendados pelo fabricante e adaptam-se a ambientes adversos.

Conclusões práticas:

- Implementar verificações de contaminação antes de cada turno

- Documentar mudanças de óleo e inspecções de rolamentos de acordo com a OSHA 1910.179

- Treinar as equipas para reconhecerem os sintomas de sobreaquecimento

Pensamento final: Prefere gastar 10 minutos a verificar a lubrificação hoje ou 10 dias a reparar um diferencial avariado no próximo mês?

Produtos relacionados

- Guincho Elétrico para Âncora de Barco para Aplicações Marinhas

- Guincho Elétrico para Barcos de Carga Pesada

- Guincho Elétrico e Hidráulico para Aplicações Pesadas

- Máquina Misturadora de Concreto Elétrica Comercial HZS 50 Pequena Usina de Concreto para Venda

- Misturador Elétrico Hidráulico de Argamassa e Concreto JDY350

Artigos relacionados

- Como a Engenharia Ergonómica Transforma a Usabilidade do Guincho Elétrico para os Operadores Modernos

- Como os guinchos transformam a resposta a catástrofes: Informações técnicas e aplicações no mundo real

- Como escolher e otimizar um guincho para qualquer trabalho:Potência, capacidade e ambiente

- Porque é que os guinchos de âncora de barco ganham o estatuto de "melhor acessório": Um mergulho profundo nos factores de satisfação dos utilizadores

- Como os guinchos de ancoragem de barcos evitam ferimentos e aumentam a segurança marítima