Introdução

Cada paragem não planeada de equipamento custa às operações industriais uma média de 260.000 dólares por hora. No entanto, 43% destas falhas têm origem em erros humanos evitáveis. Este artigo revela como os programas estruturados de formação de operadores - como os implementados pelos principais fabricantes - reduzem os custos operacionais e aumentam a vida útil das máquinas. Irá descobrir estratégias acionáveis para transformar a sua força de trabalho de um passivo no seu ativo de fiabilidade mais valioso.

O papel crítico do treinamento de operadores nas indústrias modernas

Ligar as lacunas de competências ao tempo de inatividade do equipamento

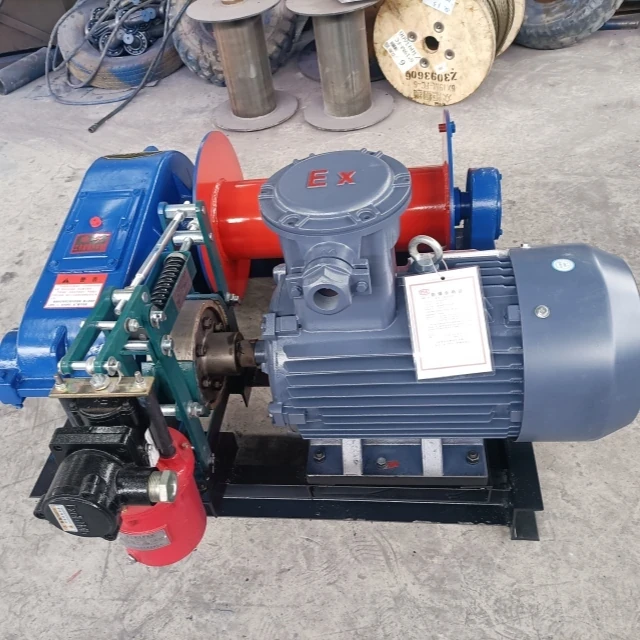

Operadores não familiarizados com a dinâmica de carga de um guincho frequentemente excedem os limites de trabalho seguro, causando desgaste prematuro do cabo de aço. Estudos mostram que:

- 68% das falhas do sistema hidráulico ocorrem devido a uma gestão incorrecta da pressão

- Procedimentos de arranque a frio efectuados incorretamente aceleram o desgaste do motor em 200%

Já se perguntou porque é que um equipamento idêntico dura mais anos em alguns locais? A diferença reside nos hábitos operacionais diários - como as sequências de aquecimento corretas - que os operadores com formação executam de forma consistente.

Quantificar o impacto financeiro dos erros operacionais

Uma empresa de construção monitorizou três anos de dados de manutenção em 120 máquinas:

| Tipo de erro | Custo médio de reparação Custo médio de reparação | Frequência (mensal) |

|---|---|---|

| Sobrecarga | $8,200 | 4.3 incidentes |

| Contaminação | $3,750 | 11,2 incidentes |

A implementação do programa de operador certificado da Garlway reduziu esses erros em 76% em oito meses - o que se traduz em uma economia anual de $387.000 por local de trabalho.

Melhores Práticas para Construir um Programa de Treinamento com Economia de Custos

Estudo de Caso: Redução de 30% no tempo de inatividade do setor de manufatura

Um fabricante de equipamento pesado reformulou a formação em torno de três pilares:

- Operação de precisão - Domínio das tabelas de carga e da travagem dinâmica

- Antecipação de falhas - Reconhecer sinais de alerta precoce, como ruídos hidráulicos invulgares

- Protocolos preventivos - Pontos de controlo de inspeção diária para componentes críticos

Os resultados incluem:

- 42% menos substituições de rolamentos

- 19% de intervalos de manutenção mais longos para cabos de aço

- $1,2M poupados em 14 instalações

Os seus operadores conseguiriam identificar cinco sinais reveladores de uma falha iminente na transmissão? A maioria não consegue - até que o treinamento torne visíveis os padrões de falha.

Integração de treinamento baseado em simulação para prevenção de erros

Programas avançados agora usam:

- Realidade virtual replicação de cenários de alto risco (por exemplo, elevadores sobrecarregados em declives)

- Controlos de feedback tátil ensinando técnicas corretas de joystick

- Avaliações baseadas em dados avaliação comparativa da eficiência do operador

Uma empresa mineira que utilizou esta abordagem reduziu os custos de substituição do guincho em 61% - provando que a formação da memória muscular evita danos no mundo real.

Conclusão: Transformar a formação em ROI tangível

- Comece com a análise de falhas - Utilize os seus registos de manutenção para identificar as falhas mais dispendiosas dependentes do operador

- Faça parcerias com OEMs - A Garlway e outros fabricantes oferecem módulos de formação específicos para máquinas

- Avalie incansavelmente - Acompanhe o domínio das competências (através de avaliações) e os KPIs do equipamento (tempo de inatividade, substituição de peças)

Os locais de trabalho mais fiáveis não são os que têm o equipamento mais recente - são aqueles em que cada operador se move com a precisão de alguém que compreende exatamente como as suas acções se repercutem na máquina. Esse nível de disciplina operacional só resulta de uma formação intencional e contínua.

Pronto para calcular as suas potenciais poupanças? Compare os seus actuais custos de manutenção com a redução de 30-40%, padrão da indústria, que é possível obter através de programas de operadores certificados.